発泡スチロールをコアにした翼を作ったことがありますか?

まず、ベニヤ材等で正確に翼型を切り出し、これを翼根と翼端の二枚作ります。 発砲スチロールをこの二枚の間に挟んで、あとは電熱線をベニヤで作った翼型にそってスライドさせていけば発泡スチロール翼の完成です。

私も挑戦しましたが、テーパーのきつい翼だったので、左手と右手のスピードコントロールがうまくいかずに、きれいにはできませんでした。 うまくカット出来るようになるには、相当の練習を覚悟しなければならないようです。

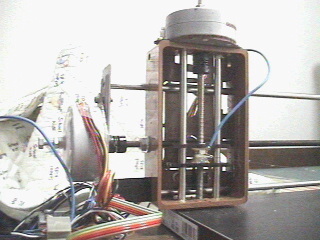

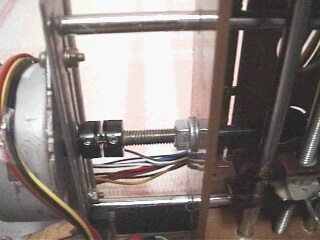

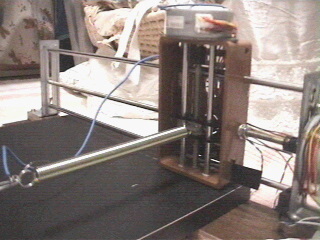

そこで、この作業を機械にやらせられないものだろうかと考えました。 翼型の座標データからベニヤ板で翼型を作るのも面倒です。座表データどおりにモータを動作させ、直接発泡スチロール翼を切り出そうという発想です。